Come nodo chiave nella trasmissione di potenza, la funzione centrale della frizione di camion pesanti è quella di ottenere l'accoppiamento e il disaccoppiamento del motore e la trasmissione attraverso la coppia di attrito. In condizioni di carico pesante, la piastra di attrito deve resistere all'impatto istantaneo della coppia di picco e ai frequenti cicli di impegno/disimpegno, che porta a usura, ablazione e decadimento termico sulla superficie del materiale e alla fine provoca lo slittamento della frizione, la separazione incompleta e altri modelli di guasto. I materiali di attrito tradizionali a base di amianto o semi-metallici hanno una resistenza all'usura insufficiente e una scarsa stabilità termica, e la loro durata di servizio in scenari a carico pesante è generalmente inferiore a 300.000 chilometri, che è diventata la logistica del dolore centrale e l'efficienza del trasporto.

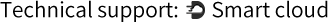

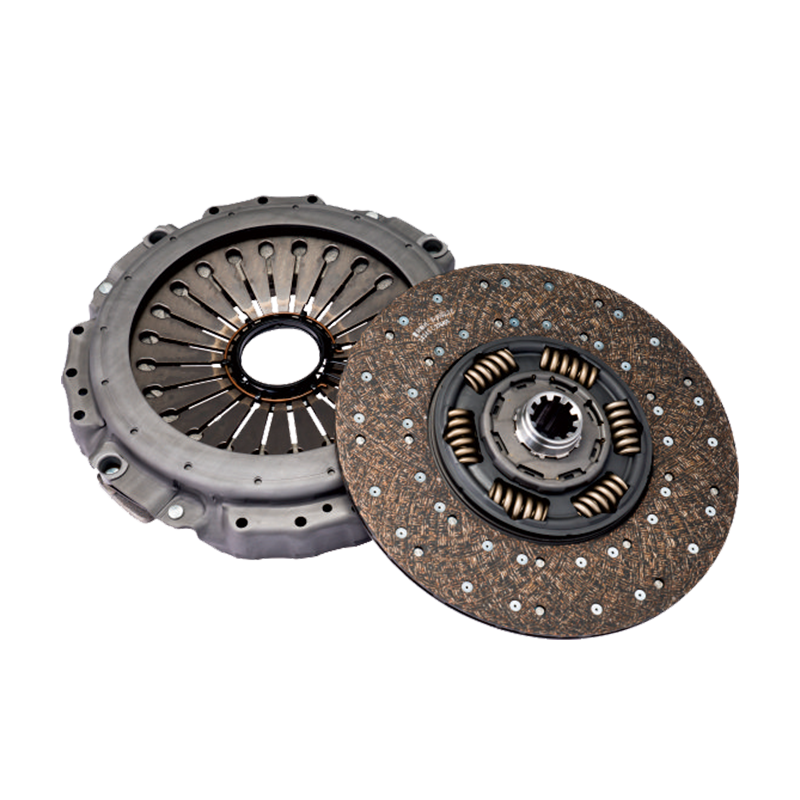

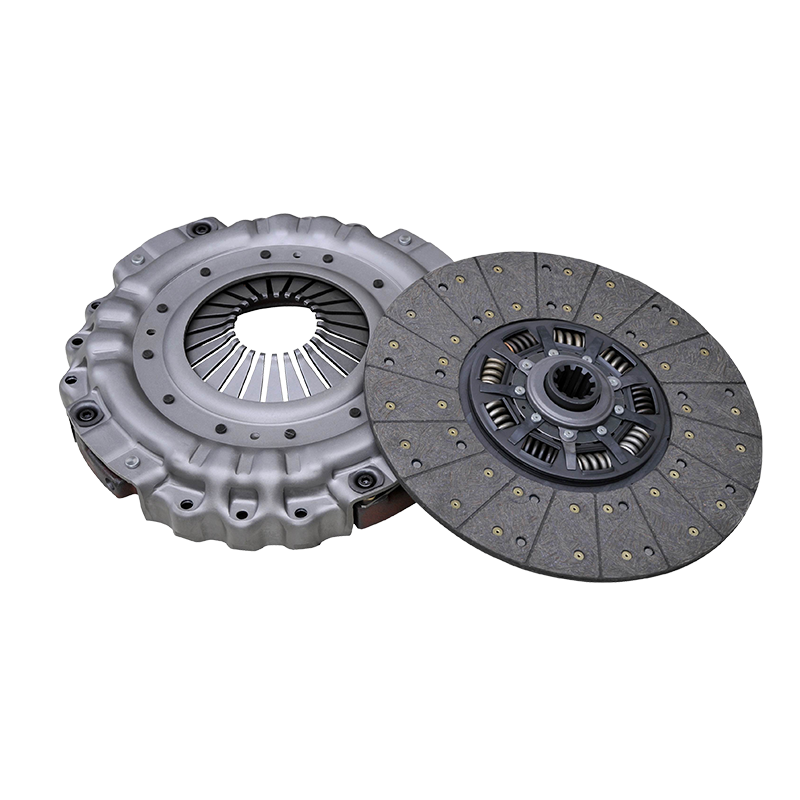

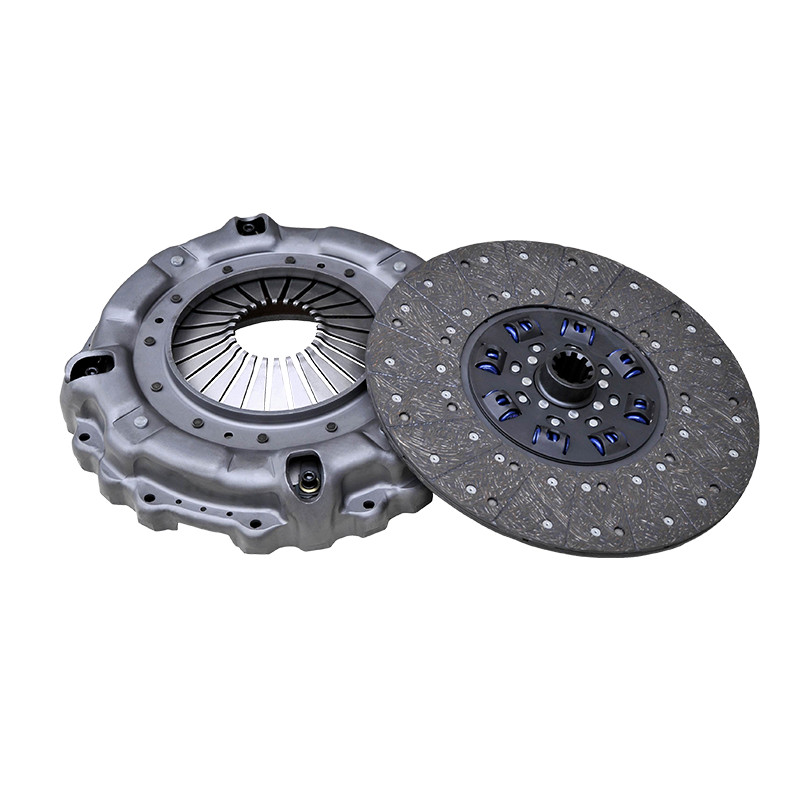

Come prodotto di riferimento per i sistemi di trasmissione dei camion per impieghi pesanti, il gruppo frizione a trazione 430 ha aumentato la vita della piastra di attrito a oltre 800.000 chilometri attraverso l'innovazione materiale e l'ottimizzazione strutturale. Il suo percorso tecnologico ha un importante significato di riferimento per l'industria.

Il degrado delle prestazioni della piastra di attrito è dovuto alla sovrapposizione di più processi fisici e chimici:

Meccanismo di usura: durante il processo di attrito, i picchi microscopici sulla superficie del materiale si rompono e si staccano a causa della sollecitazione di taglio, formando detriti di usura. I materiali tradizionali a base di amianto hanno una bassa resistenza alla fibra e una scarsa tenacità della matrice e il tasso di usura è alto fino a 0,1 mm/10.000 chilometri, il che porta a un rapido decadimento dello spessore della piastra di attrito.

Fenomeno di ablazione: in ambiente ad alta temperatura, la matrice di resina nel materiale di attrito subisce una decomposizione termica per generare gas volatili, formando un film d'aria sull'interfaccia di attrito, causando un calo improvviso nel coefficiente di attrito. Ad esempio, in condizioni di arrampicata continua, la temperatura superficiale dei materiali tradizionali può superare i 400 ℃, causando grave ablazione.

Effetto di decadimento termico: la mancata corrispondenza tra il coefficiente di espansione termica e la conduttività termica del materiale porta a una distribuzione di temperatura irregolare sull'interfaccia di attrito, reazione di ossidazione nelle aree locali ad alta temperatura e generazione di ossidi con bassa durezza, che accelera l'usura.

I meccanismi di fallimento di cui sopra si rinforzano a vicenda in condizioni di carico pesante, formando un ciclo vizioso e alla fine portando a un guasto alle prestazioni della frizione.

Il gruppo frizione a trazione 430 ha costruito un sistema di rinforzo multi-scala attraverso la progettazione della microstruttura del materiale e l'ottimizzazione del processo, ottenendo un miglioramento coordinato nelle prestazioni della piastra di attrito:

1. Meccanismo di dispersione e trasferimento di stress delle fibre rinforzate

I materiali compositi ad alta fibra utilizzano fibre ad alte prestazioni come fibre aramidi e fibre di carbonio come rinforzi e il loro modulo è alto fino a 200-300 GPA, che è più di 10 volte quello delle tradizionali fibre di amianto. Attraverso la tecnologia di tessitura tridimensionale e la tecnologia di impregnazione della resina, le fibre formano una struttura a rete nella matrice, disperdendo efficacemente lo stress da attrito. Quando l'interfaccia di attrito è soggetta a forza di taglio, lo stress viene trasmesso all'intera piastra di attrito attraverso l'interfaccia fibra-matrice per evitare l'usura causata dalla concentrazione di stress locale.

2. Tecnologia di modifica della matrice di resina

La resina fenolica tradizionale è facile da decomporsi ad alte temperature a causa della sua scarsa resistenza al calore. Il gruppo frizione a trazione 430 utilizza una resina fenolica modificata e introducendo riempitivi come la nano-silica e il grafene, sono migliorate la stabilità termica e la lubrificità della matrice. La temperatura di transizione del vetro (TG) della resina modificata viene aumentata a 280 ° C, il che inibisce efficacemente la decomposizione termica ad alte temperature.

3. Effetto sinergico del modificatore delle prestazioni di attrito

Al fine di bilanciare il coefficiente di attrito e la resistenza all'usura, al materiale vengono aggiunte particelle dure come ossido di alluminio e ossido di magnesio e lubrificanti come grafite e disolfuro di molibdeno. Le particelle dure formano corpi micro-convessi sull'interfaccia di attrito per aumentare il coefficiente di attrito; I lubrificanti formano pellicole di lubrificazione di confine ad alte temperature per ridurre l'usura. Ottimizzando la dimensione delle particelle e la densità di distribuzione, si ottiene la regolazione dinamica del coefficiente di attrito.

Miglioramento quantitativo della vita della piastra di attrito mediante ottimizzazione dei materiali

1. Meccanismo di miglioramento della resistenza all'usura

L'effetto ponte delle fibre rinforzate e il miglioramento della tenacità della matrice cambiano la modalità di usura della piastra di attrito dalla frattura fragile a peeling duro. Le misurazioni effettive mostrano che il tasso di usura dei materiali compositi ad alto fibra in condizioni di carico pesante è inferiore del 40% a quella dei materiali tradizionali e il chilometraggio della piastra di attrito quando lo spessore decade allo standard di scarto di 3 mm è aumentato da 300.000 chilometri a oltre 800.000 chilometri.

2. Breakthrough nella resistenza al decadimento termico

L'effetto sinergico del modificatore di resina e di attrito modificata migliora significativamente la stabilità termica del materiale. Nel test di arrampicata continua, la temperatura superficiale della piastra di attrito è stata stabilizzata al di sotto di 350 ℃ e l'intervallo di fluttuazione del coefficiente di attrito è stata controllata entro ± 5%, evitando lo slittamento della frizione causata dal decadimento termico.

3. Adattabilità ambientale migliorata

I materiali compositi ad alta fibra hanno un'eccellente resistenza all'idrolisi e resistenza alla corrosione e possono mantenere prestazioni di attrito stabili in ambienti duri come umidità e spruzzo salino. Ad esempio, il tasso di fallimento dell'assemblaggio della frizione di camion che operano nelle aree costiere è inferiore del 60% rispetto a quello dei materiali tradizionali.

Oltre ai materiali compositi ad alta fibra, il Truccino gravoso 430 Gruppo frizione a trazione ha anche esplorato l'applicazione di materiali di attrito a base in carburo di silicio:

Stabilità ad alta temperatura: il punto di fusione del carburo di silicio è fino a 2700 ℃ e può comunque mantenere un coefficiente di attrito superiore a 0,4 ad alta temperatura di 600 ℃, che è adatto alle condizioni di coppia di picco dei motori ad alta potenza.

Resistenza alle crepe termiche: la sua densa struttura ceramica può inibire efficacemente l'espansione delle fessure termiche ed evitare il fallimento del materiale causato dalla fatica termica.

Sfide e contromisure: i materiali in carburo di silicio sono molto fragili e difficili da elaborare e la loro resistenza all'impatto deve essere migliorata attraverso l'ottimizzazione della classificazione delle particelle e la tecnologia del rivestimento superficiale.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.  +86-13338663262

+86-13338663262