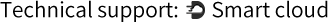

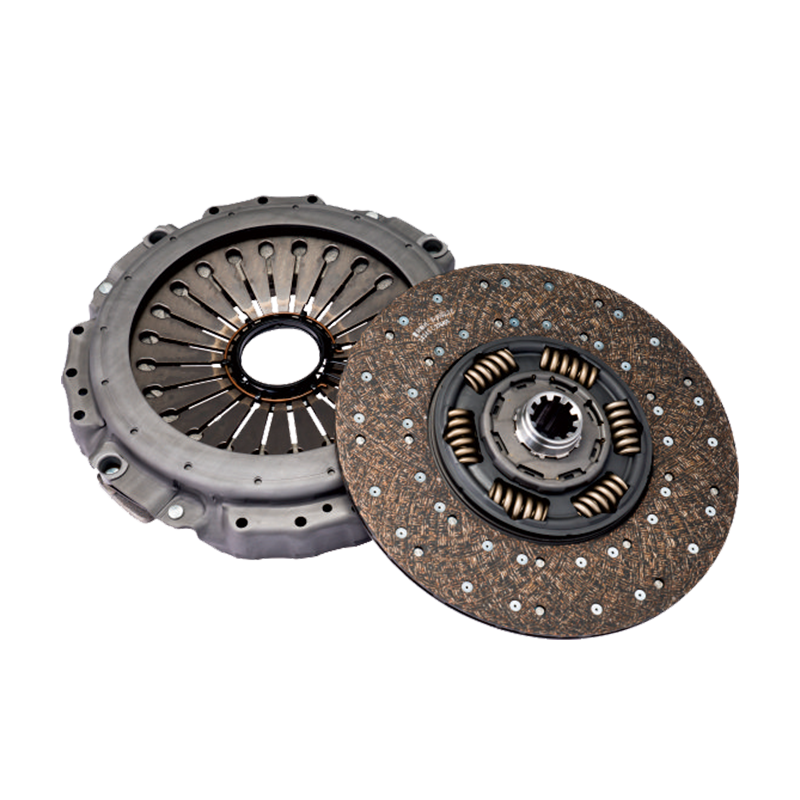

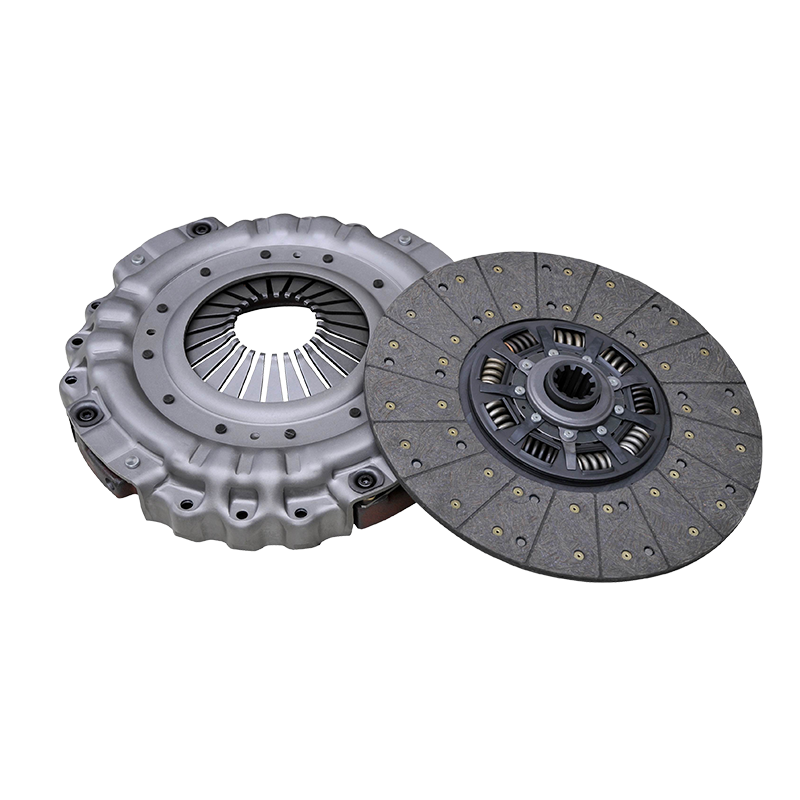

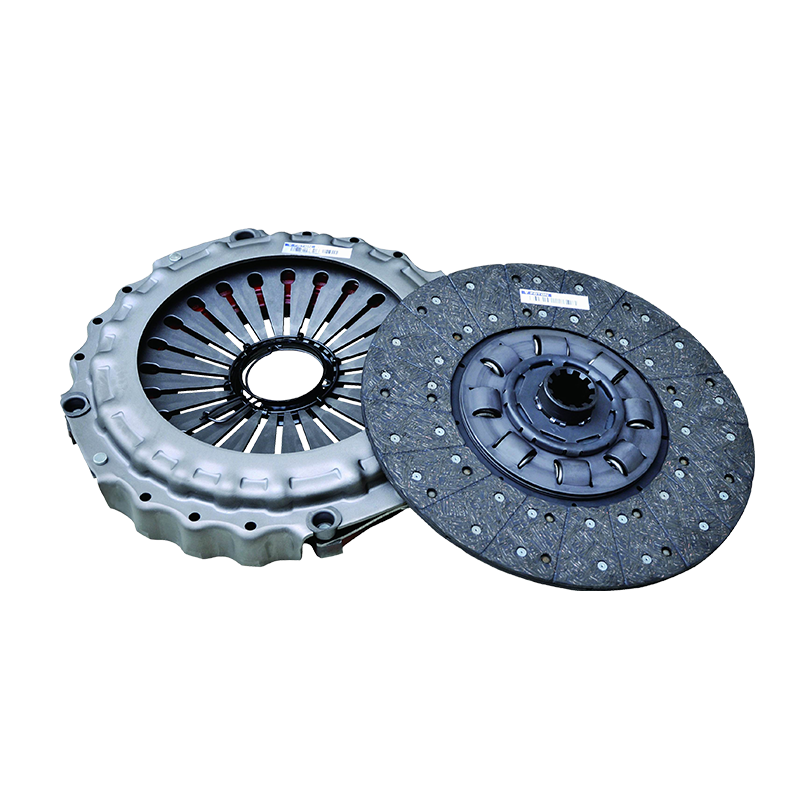

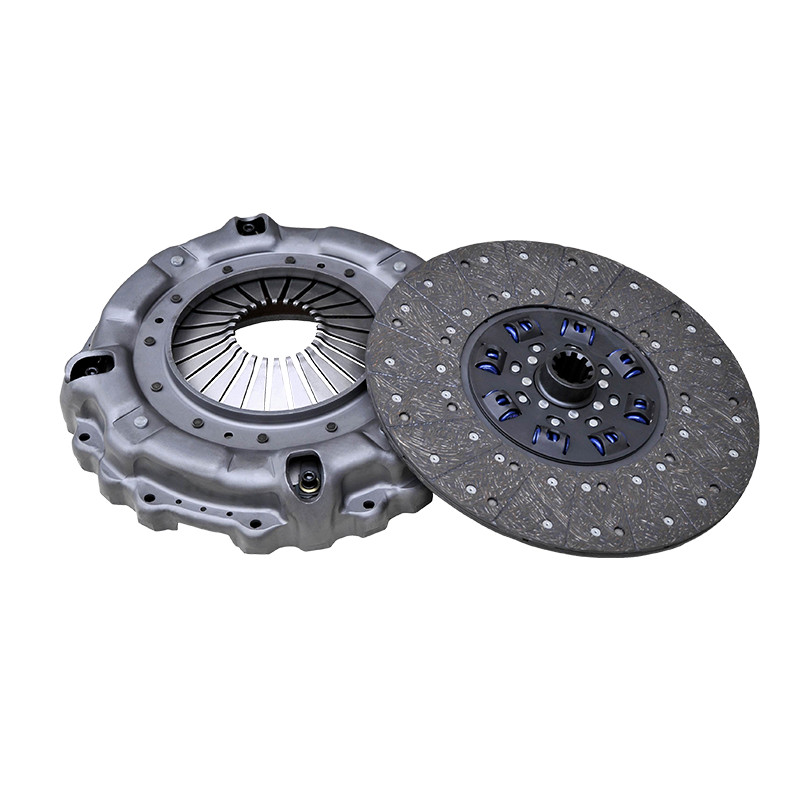

Nei sistemi di trasmissione meccanica, le prestazioni del gruppo frizione influiscono direttamente sull'affidabilità e la fluidità della trasmissione di potenza. I design tradizionali si basano spesso su un singolo materiale ad alta resistenza per migliorare la resistenza all'usura, ma l'uso a lungo termine è soggetto a squilibrio nella corrispondenza della rigidità della coppia di attrito, con conseguente usura anormale o problemi di rumore. L'assemblea della frizione 380 adotta una strategia di corrispondenza differenziale. Attraverso il design coordinato dei materiali della piastra di pressione e del rivestimento dell'attrito, garantendo al contempo una trasmissione di coppia efficiente, migliora significativamente la durata complessiva e ottimizza le prestazioni NVH (rumore, vibrazione e durezza).

L'ambiente di lavoro della frizione richiede che la sua coppia di attrito possa resistere alle forze di taglio ad alto carico e mantenere caratteristiche di attrito stabili durante il frequente impegno e separazione. L'innovazione principale dell'assemblea 380 è abbandonare l'idea del tradizionale impilamento di materiale omogeneo e adottare una combinazione di materiale a gradiente funzionale. La superficie di lavoro della piastra di pressione viene trattata con carburizzazione a bassa temperatura per formare uno strato carburoso ad alta assistenza sulla superficie per resistere all'usura, mentre la matrice mantiene ancora una tesi sufficiente per evitare fragili crepiture causate dai carichi di impatto. Questo metodo di trattamento è diverso dal processo di tempra convenzionale. Il suo gradiente di concentrazione di carbonio cambia più delicatamente, il che fa sì che il materiale abbia una migliore capacità di distribuzione dello stress a livello microscopico, in modo che possa ancora mantenere una rigidità di contatto stabile a condizioni di alta temperatura e ad alta pressione.

Il rivestimento dell'attrito corrispondente adotta materiale composito rinforzato con particelle sinterizzato in rame e la sua durezza è progettata per essere leggermente inferiore allo strato carburoso della piastra di pressione. Questa corrispondenza differenziale non è accidentale, ma si basa sul calcolo preciso della dinamica dell'usura. Durante il processo di attrito, il materiale di rivestimento più morbido subirà preferenzialmente un'usura controllabile e formerà un film di trasferimento stabile sulla superficie di contatto, riducendo così l'usura diretta sulla piastra di pressione. Allo stesso tempo, l'incorporamento di particelle a base di rame non solo migliora la conducibilità termica, ma le sue proprietà auto-lubrificanti possono anche sopprimere efficacemente le vibrazioni ad alta frequenza in condizioni di attrito secco, evitando fondamentalmente il rumore fischio generato dal contatto diretto del metallo. Dopo l'uso a lungo termine, le frizioni tradizionali spesso producono un duro contatto "metallo-metallo" a causa della simile durezza della coppia di attrito, con conseguente rumore e tremolio anormale, mentre la combinazione di materiale dell'assemblaggio 380 regola attivamente il percorso di usura per mantenere la coppia di attrito nello stato di abbinamento ottimale.

Un altro vantaggio della corrispondenza della durezza differenziale è la stabilità termica. La frizione genera molto calore di attrito in condizioni di semi-frizione frequenti o ad alto carico e la differenza nei coefficienti di espansione termica di diversi materiali può portare a una distribuzione della pressione di contatto irregolare. La piastra di pressione e i materiali di rivestimento del gruppo 380 sono adattati termodinamicamente. Quando la temperatura aumenta, le tendenze di espansione dei due possono compensarsi per evitare punti caldi causati dalla concentrazione di pressione locale. La struttura dello strato carbburizzato della piastra di pressione può anche mantenere un'elevata resistenza alla snervamento ad alte temperature per impedire la riduzione della capacità di trasmissione della coppia causata da ammorbidimento termico. Questa stabilità termica non solo estende la durata della frizione, ma riduce anche il rischio di interruzione dell'alimentazione causata dal decadimento termico.

Dal punto di vista del meccanismo di micro attrito, il design della durezza differenziale ottimizza anche la modalità di dissipazione energetica dell'interfaccia di attrito. Le coppie tradizionali di attrito di materiale omogeneo sono soggette all'usura adesiva, mentre il gradiente di durezza dell'assemblaggio 380 promuove la trasformazione del meccanismo di usura in un'usura abrasiva più lieve. Le particelle sinterizzate nel rivestimento a base di rame saranno moderatamente rotte durante il processo di attrito per formare un mezzo lubrificante a livello di micron, migliorando ulteriormente le condizioni di lubrificazione dei confini. Questa capacità di regolazione dell'attrito di attrito adattivo consente alla frizione di mantenere un coefficiente di attrito stabile durante il suo ciclo di vita, evitando il problema della fluttuazione della forza del pedale causato dai cambiamenti dello stato superficiale nei progetti tradizionali.

La strategia materiale del 380 Gruppo frizione Riflette la filosofia di progettazione orientata alla funzione. Il suo valore risiede non solo nel miglioramento delle prestazioni di un singolo componente, ma anche nell'ottimizzazione delle prestazioni complessive della coppia di attrito attraverso la sinergia materiale sistematica. La corrispondenza della durezza differenziale non è una semplice ricerca dell'estremo di un determinato indicatore, ma una soluzione bilanciata dopo una considerazione completa di requisiti multipli come resistenza all'usura, stabilità termica e soppressione delle vibrazioni. Questo concetto di progettazione fornisce un nuovo percorso tecnico per il funzionamento a lungo termine e affidabile dell'assemblaggio della frizione e dimostra anche la profonda innovazione dei componenti di trasmissione di precisione nell'applicazione della scienza dei materiali.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.  +86-13338663262

+86-13338663262