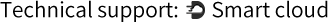

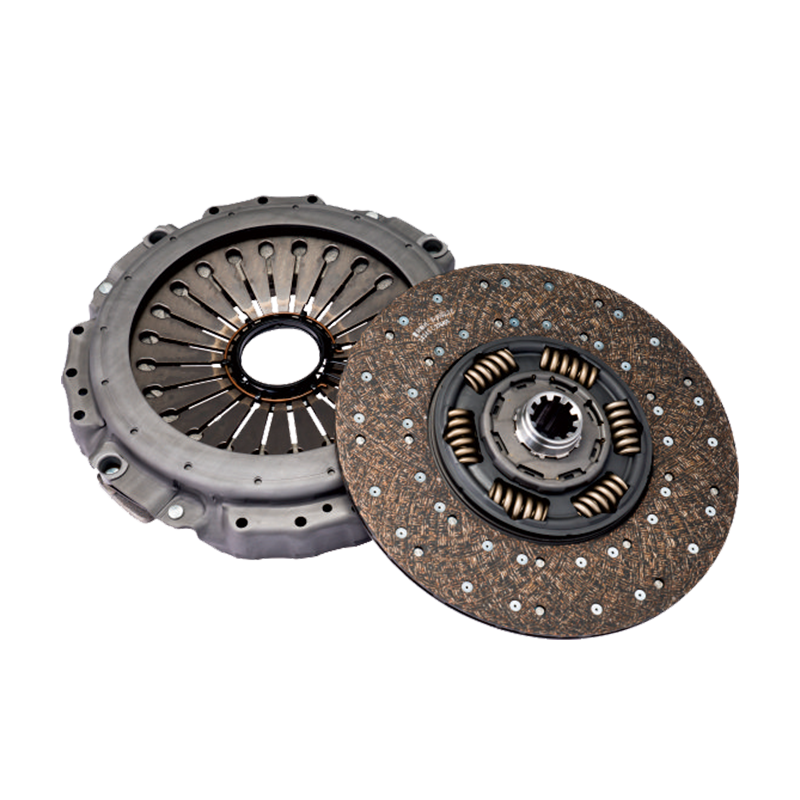

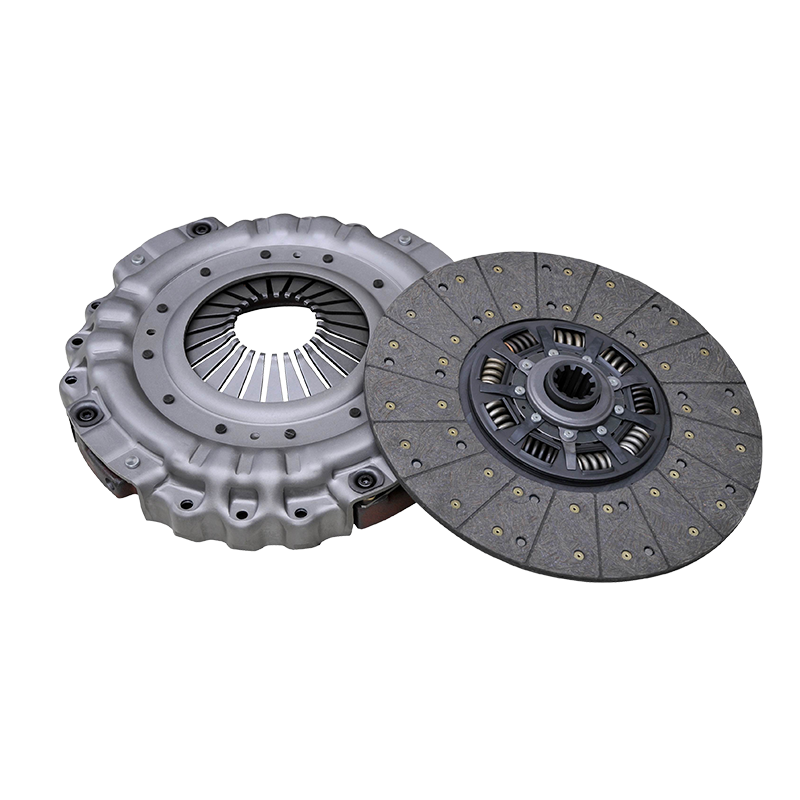

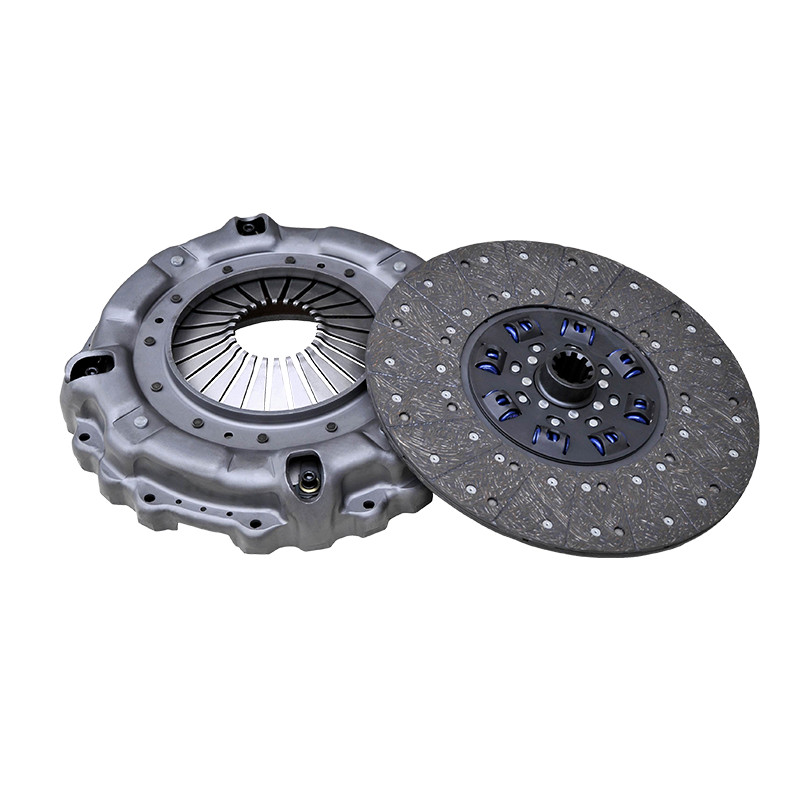

Nell'ondata di innovazione tecnologica nei sistemi di trasmissione automobilistica, il 430 Gruppo frizione a trazione Si distingue con le sue prestazioni eccezionali ed è diventato al centro dell'attenzione del settore. Dalla progettazione strutturale all'applicazione del materiale, dall'ottimizzazione delle prestazioni al miglioramento dell'efficienza, il gruppo frizione a trazione 430 ha raggiunto scoperte in più dimensioni.

Confronto tra strutture a trazione e tipo push: analisi dei vantaggi di progettazione di La frizione a tipi a tiro 430

La frizione è un componente chiave del sistema di trasmissione automobilistica e la sua struttura influisce direttamente sulle prestazioni dell'intero veicolo. Tra le strutture comuni di tipo pull e tipi a spinta, il modello 430 sceglie fermamente la struttura a trazione a causa dei suoi vantaggi unici.

In una frizione di tipo push, l'estremità interna del dito di rilascio spinge la piastra di pressione attraverso il cuscinetto di rilascio per ottenere la separazione. Questa struttura è ampiamente utilizzata nelle auto tradizionali, ma ha carenze intrinseche. Il contatto tra il dito di rilascio e il cuscinetto di rilascio limita l'efficienza di separazione. Dopo l'uso a lungo termine, il dito di rilascio è gravemente indossato e le prestazioni della trasmissione sono significativamente ridotte. La struttura a trazione adotta un approccio diverso, tirando l'estremità interna della molla del diaframma attraverso il cuscinetto di rilascio per separare la piastra di pressione dalla piastra guidata. Questo metodo di trasmissione della forza riduce i collegamenti di trasmissione intermedi, riduce notevolmente le perdite di attrito e migliora significativamente l'efficienza di separazione.

La struttura a trazione del modello 430 amplifica ulteriormente questi vantaggi. Semplifica la struttura generale della frizione, riduce il numero di parti e riduce il peso del prodotto, che è in linea con la tendenza dello sviluppo leggero delle automobili. Durante il processo di cambio, la struttura a trazione può interrompere rapidamente e completamente la potenza, migliorare la levigatezza del cambio, ridurre i tempi di interruzione dell'alimentazione e portare un'esperienza di guida più fluida al conducente. La molla del diaframma è uniformemente stressata nella struttura a trazione, il rischio di danni alla fatica è ridotto e la durata di servizio della frizione è estesa. Inoltre, l'ottimizzazione del materiale e del processo di produzione a molla del diaframma consente alla frizione a trazione a trazione 430 di operare in modo stabile e affidabile in condizioni di lavoro complesse.

l Effetto dell'ottimizzazione del rapporto di leva finanziaria sulla forza del pedale

Nel sistema di frizione per auto, il rapporto a leva è il "mago" per la regolamentazione della forza del pedale e La frizione a tipi a tiro 430 raggiunge la regolazione ideale della forza del pedale ottimizzando con precisione il rapporto leva.

Il rapporto leva è essenzialmente il rapporto tra trasmissione della forza per essere ingrandita o ridotta. Nel meccanismo operativo della frizione, la forza del pedale può essere modificata modificando la lunghezza della leva e la posizione del fulcro. Quando il rapporto leva è aumentato, il driver può generare una grande forza di separazione sulla piastra di pressione della frizione applicando una piccola forza sul pedale; Quando il rapporto leva è ridotto, la forza del pedale aumenterà. Tuttavia, maggiore è il rapporto della leva, meglio è. Un rapporto di leva eccessivamente grande aumenterà la corsa di separazione della frizione, con conseguente spostamento insensibile degli ingranaggi.

La frizione a tipi a tiro 430 ha lavorato molto sull'ottimizzazione del rapporto leva. Prendendo un determinato modello come esempio, il rapporto a leva fisso inizialmente progettato ha reso il funzionamento del conducente laborioso e soggetto alla fatica dopo la guida a lungo termine. Il team di ricerca e sviluppo ha ridisegnato il meccanismo delle leva, ha gradualmente regolato il rapporto leva e lo ha testato ripetutamente. I risultati hanno mostrato che aumentando il rapporto leva all'interno di un intervallo ragionevole, la forza del pedale è stata notevolmente ridotta, rendendo l'operazione più semplice. Il team ha anche combinato l'ergonomia, considerata le abitudini operative e le differenze di resistenza dei diversi driver e ha ulteriormente ottimizzato il rapporto leva per mantenere la forza del pedale in una gamma comoda. Allo stesso tempo, l'ottimizzazione del rapporto di leva è coordinata con i parametri di altri componenti della frizione, come la rigidità della molla del diaframma, il coefficiente di attrito del cuscinetto di rilascio, ecc., Per ottenere una corrispondenza perfetta tra la forza del pedale e le prestazioni della frizione, garantendo le prestazioni affidabili della frizione migliorando il comfort di guida.

l Layout spaziale e caratteristiche di design leggero

Nel design moderno del prodotto meccanico, il layout spaziale e il design leggero sono "armi" per migliorare la competitività. Il gruppo frizione a trazione 430 ha ottenuto risultati notevoli in questi due aspetti.

In termini di layout spaziale, La frizione a tipi a tiro 430 è scientificamente pianificato in base alle funzioni e alle caratteristiche di lavoro di ciascun componente. La dimensione e la forma dei componenti chiave come il sistema di trasmissione e il sistema di controllo sono ottimizzate per ridurre il divario tra i componenti e ottenere un layout compatto. I componenti del nucleo come la piastra di pressione della frizione e la piastra condotta sono progettati in modo modulare per ridurre il volume e risparmiare spazio garantendo al contempo le prestazioni. La tecnologia Design (CAD) e Analisi degli elementi finiti (FEA) computerizzati viene utilizzato per simulare e verificare il piano di layout per garantire che i componenti non interferiscano tra loro. Inoltre, viene prestata attenzione alla progettazione ergonomica e la posizione e l'angolo dei componenti operativi sono ragionevolmente disposti per migliorare la convenienza e la sicurezza del funzionamento.

In termini di design leggero, La frizione a tipi a tiro 430 Adotta materiali e processi avanzati per ridurre il proprio peso garantendo al contempo la forza e l'affidabilità. Vengono utilizzati un gran numero di materiali leggeri e ad alta resistenza come leghe di alluminio ad alta resistenza e compositi in fibra di carbonio. Le leghe di alluminio hanno una buona conduttività termica e resistenza alla corrosione, che riduce il peso dei componenti garantendo al contempo la forza; I compositi in fibra di carbonio hanno un'elevata resistenza specifica e un modulo specifico, rendendoli una scelta ideale per il leggero. In termini di tecnologia di produzione, vengono utilizzati la fusione di precisione, la timbratura e altre tecnologie per eseguire l'ottimizzazione topologica su componenti come l'alloggiamento della frizione e l'analisi degli elementi finiti viene utilizzata per determinare la distribuzione ottimale dei materiali e rimuovere i materiali ridondanti. La combinazione di layout spaziale e design leggero consente La frizione a tipi a tiro 430 non solo per migliorare l'utilizzo e le prestazioni dello spazio, ma anche ridurre i costi di produzione e migliorare la competitività del mercato.

l Verifica strutturale per condizioni di coppia elevata

In scenari speciali come la produzione industriale, le attrezzature meccaniche devono spesso operare in modo stabilmente in condizioni ad alta torque, che pone richieste estremamente elevate sulla resistenza e l'affidabilità della struttura della frizione. Il modello 430 è completamente preparato per questo.

Durante la fase di progettazione strutturale, il modello 430 ha rafforzato i componenti chiave per le condizioni di lavoro ad alta torque. La piastra di pressione è realizzata in acciaio in lega ad alta resistenza e la struttura è ottimizzata per aumentare lo spessore e la rigidità per migliorare la capacità di trasmissione della trasmissione ad alto torque. Il design della molla del diaframma è migliorato e le proprietà della geometria e del materiale vengono regolate per garantire un'uscita di forza elastica stabile sotto coppia elevata e impegno e disimpegno della frizione affidabili. Le tecnologie speciali di trattamento termico e trattamento superficiale vengono utilizzate per parti chiave come i componenti dell'albero e i cuscinetti del sistema di trasmissione per migliorare la durezza e la resistenza all'usura ed estendere la durata di servizio.

Per verificare l'affidabilità strutturale in condizioni ad alta torque, i ricercatori hanno condotto una varietà di test. Nel test di coppia statica, il prodotto è fisso e vengono gradualmente applicati carichi di coppia elevati per monitorare lo stress e la deformazione dei componenti per garantire che non vi siano rotture e deformazioni eccessive in condizioni statiche. Il test di coppia dinamica simula le condizioni di lavoro effettive, conduce test di funzionamento continuo a lungo termine, osserva prestazioni dinamiche e rileva problemi come vibrazioni e rumore anormale. Il test della vita a fatica mette alla prova la vita a fatica dei componenti chiave applicando ripetutamente carichi di coppia elevati. Una serie di test rigorosi ha dimostrato che il modello 430 ha un'eccellente resistenza strutturale e affidabilità in condizioni ad alta torque, può soddisfare le esigenze di condizioni di lavoro complesse e fornire supporto tecnico affidabile per la produzione industriale.

Materiali di attrito e gestione termica: come migliorare la durata di 430 assembly?

La durata del gruppo frizione a trazione 430 è correlato alla sua durata e alle prestazioni di servizio e i materiali di attrito e la gestione termica sono la chiave per migliorare la durata.

Come nucleo della frizione, le prestazioni dei materiali di attrito influiscono direttamente sulla trasmissione di potenza. Diversi materiali di attrito hanno coefficienti di attrito diversi, resistenza all'usura e resistenza al calore. Al fine di migliorare la durata, La frizione a tipi a tiro 430 ha condotto ricerche approfondite e ottimizzazione dei materiali di attrito. In termini di formulazione del materiale, vengono utilizzate una varietà di potenziatori e leganti di attrito ad alte prestazioni e vengono utilizzate proporzioni scientifiche per migliorare la stabilità dei coefficienti di attrito e la resistenza all'usura. Vengono aggiunte particelle di ceramica, fibre di carbonio e altri materiali di rinforzo per migliorare la resistenza e la durezza dei materiali di attrito e ridurre l'usura; I leganti ad alte prestazioni sono selezionati per migliorare la forza di legame dei componenti e impedire al materiale di stratificare e cadere a temperatura elevata e carico elevato. Le formule materiali di attrito diversificate sono anche sviluppate in base alle diverse condizioni di lavoro e ai requisiti di prestazione.

La gestione termica è altrettanto importante. Quando la frizione funziona, se il calore dell'attrito non viene dissipato nel tempo, causerà un decadimento termico, ridurrà le prestazioni del materiale di attrito e persino danneggerà i componenti. La frizione a tipi a tiro 430 L'assemblea adotta una varietà di misure di gestione termica. Le scanalature di dissipazione del calore sono progettate per componenti come la piastra di pressione e la forma, le dimensioni e la distribuzione delle scanalature sono ottimizzate per aumentare l'area di dissipazione del calore, migliorare l'efficienza della dissipazione del calore e inibire il decadimento termico. Le tecnologie di raffreddamento avanzate come il raffreddamento dell'aria forzata e il raffreddamento liquido vengono utilizzate per fornire un raffreddamento aggiuntivo per i componenti chiave per garantire che la temperatura dei componenti sia ragionevole in condizioni di alta temperatura. La tecnologia di analisi della simulazione termica viene utilizzata per simulare e ottimizzare il processo di trasferimento del calore e migliorare le prestazioni del sistema di gestione termica. L'ottimizzazione del materiale di attrito e il miglioramento della soluzione di gestione termica lavorano insieme per migliorare significativamente la durata di La frizione a tipi a tiro 430 Assemblaggio, che può funzionare stabilmente per lungo tempo in condizioni di lavoro complesse.

l Relazione tra materiale della piastra di attrito formula e velocità di usura

La piastra di attrito è la chiave per la trasmissione di potenza e la frenata della frizione. La sua formulazione materiale è strettamente correlata al tasso di usura e La frizione a tipi a tiro 430 ha condotto ricerche approfondite su questo.

La formula del materiale della piastra di attrito è complessa, costituita da più ingredienti come potenziatori di attrito, leganti e riempitivi. I potenziatori di attrito determinano le prestazioni di attrito e i potenziatori comuni come particelle di ceramica, fibre di metallo e grafite hanno ciascuno il proprio ruolo. Una quantità adeguata di particelle ceramiche può aumentare il coefficiente di attrito e resistenza all'usura e ridurre il tasso di usura, ma una quantità eccessiva danneggerà le parti di accoppiamento a causa dell'elevata durezza e aumenterà l'autosca. Le fibre metalliche possono migliorare la resistenza e la conduttività termica della piastra di attrito, ridurre l'accumulo di calore e ridurre l'usura. Il legante è responsabile del legame dei vari componenti e le sue prestazioni influiscono sulla resistenza complessiva e sulla durata della piastra di attrito. I leganti di alta qualità possono ridurre lo spargimento e l'usura del materiale a temperatura elevata e carico elevato. I filler regolano la densità, la durezza e altre proprietà della piastra di attrito per ridurre i costi.

Al fine di esplorare la relazione tra formula del materiale e tasso di usura, i ricercatori hanno condotto un gran numero di analisi sperimentali. Sono stati preparati diversi campioni modificando il contenuto di ciascun componente nella formula e l'importo dell'usura è stato testato utilizzando apparecchiature professionali per simulare le condizioni di lavoro effettive. I risultati hanno mostrato che il tipo e il contenuto di potenziatori di attrito hanno un impatto significativo sul tasso di usura e anche le prestazioni del legante sono cruciali. Analizzando i dati sperimentali, è stato stabilito un modello di relazione tra i due, fornendo supporto teorico e tecnico per ottimizzare la formula del materiale della piastra di attrito e ridurre il tasso di usura.

l Il design del dissipatore di calore della piastra di pressione sopprime il decadimento termico

Quando la frizione funziona, l'attrito tra la piastra di pressione e la piastra di attrito genera calore, che può facilmente causare decadimento termico, influenzando le prestazioni e l'affidabilità. Il modello 430 sopprime efficacemente il decadimento termico ottimizzando la progettazione della scanalatura di dissipazione del calore della piastra di pressione.

La progettazione delle fessure di dissipazione del calore sulla piastra deve considerare in modo completo fattori come forma, dimensioni, quantità e distribuzione. Diverse forme di slot di dissipazione del calore hanno diversi effetti di dissipazione del calore. Gli slot dritti sono semplici ma inefficienti. Le slot a spirale guidano l'aria a fluire in una spirale, migliorare il disturbo e migliorare l'efficienza della dissipazione del calore. Gli slot radiali consentono all'aria di fluire rapidamente in una direzione radiale per accelerare il trasferimento di calore. Anche le dimensioni delle slot di dissipazione del calore devono essere ragionevolmente abbinate. Troppo poco profondo o troppo stretto non è favorevole alla dissipazione del calore, mentre troppo profondo o troppo largo influenza la resistenza e la rigidità della piastra.

La frizione a tipi a tiro 430 Utilizza una combinazione di simulazione del computer e verifica sperimentale per ottimizzare il design del dissipatore di calore. In primo luogo, il software di fluidodinamica computazionale (CFD) viene utilizzato per simulare il flusso d'aria e il trasferimento di calore sotto diversi schemi, valutare l'effetto di dissipazione del calore e regolare di conseguenza il design del dissipatore di calore. Quindi lo schema di ottimizzazione viene verificato attraverso test effettivi di lavoro e il sensore di temperatura viene utilizzato per monitorare il cambiamento di temperatura della piastra di pressione. I risultati mostrano che il dissipatore di calore ottimizzato riduce significativamente la temperatura della piastra di pressione e sopprime efficacemente il decadimento termico. Rispetto al design tradizionale, l'efficienza di dissipazione del calore è notevolmente migliorata, garantendo il funzionamento stabile della frizione in condizioni di alta temperatura.

l Dati di test del coefficiente di attrito dinamico in condizioni di alta temperatura

Nei sistemi di trasmissione meccanica, il coefficiente di attrito dinamico dei materiali di attrito in condizioni di alta temperatura è di grande significato per la stabilità e l'affidabilità della trasmissione di potenza. La frizione a tipi a tiro 430 Ottiene dati chiave attraverso test professionali.

I ricercatori hanno creato una piattaforma di test professionali, tra cui un dispositivo di test di attrito, un sistema di controllo della temperatura e un sistema di acquisizione dei dati. Il dispositivo di test di attrito simula le condizioni di attrito effettive, il sistema di controllo della temperatura controlla accuratamente le condizioni di alta temperatura e il sistema di acquisizione dei dati raccoglie parametri come forza di attrito, velocità, temperatura, ecc. In tempo reale e calcola il coefficiente di attrito dinamico.

Durante il test sono stati selezionati diversi campioni di materiale di attrito e sono state impostate una serie di condizioni di lavoro dalla temperatura più bassa alla temperatura più alta. Ad ogni punto di temperatura, la velocità di movimento relativa, il carico e altri parametri della coppia di attrito sono stati mantenuti coerenti. Dopo che la temperatura è stata aumentata e stabilizzata, il test è stato avviato e i parametri sono stati raccolti e registrati per calcolare il coefficiente di attrito dinamico. I risultati hanno mostrato che il coefficiente di attrito dinamico di materiali di attrito diversi è cambiato in modo diverso a temperature elevate. I materiali tradizionali avevano un ovvio decadimento termico, mentre i nuovi materiali ottimizzati utilizzati in La frizione a tipi a tiro 430 aveva un coefficiente di attrito stabile ad alte temperature e ha effettivamente soppresso il decadimento termico. Questi dati forniscono una base per la ricerca, lo sviluppo e il miglioramento dei materiali di attrito, aiutano a sviluppare materiali ad alte prestazioni che sono più adatti a condizioni ad alta temperatura e migliorano le prestazioni lavorative dei sistemi meccanici in condizioni estreme.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.

No.25, Hu Chuang Road, Parco industriale del nuovo distretto, Suzhou, Jiangsu, Cina.  +86-13338663262

+86-13338663262